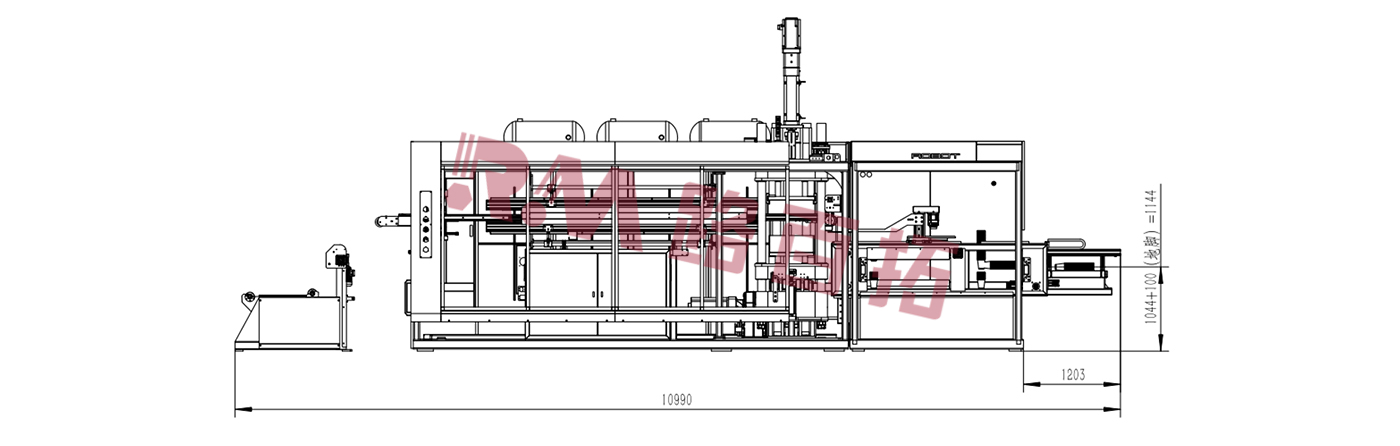

RM 2RH Doppelstationen-IMC-Thermoformmaschine

Maschinenparameter

| ◆Modell: | RM-2R |

| ◆Max. Formfläche: | 820 x 620 mm |

| ◆Max.Formhöhe: | 80 mm |

| ◆Max. Blechdicke (mm): | 2 mm |

| ◆Maximaler Luftdruck (Bar): | 8 |

| ◆Trockenzyklusgeschwindigkeit: | 48/Zyl. |

| ◆Klatschkraft: | 65T |

| ◆Spannung: | 380 V |

| ◆SPS: | KEYENCE |

| ◆Servomotor: | Yaskawa |

| ◆Reduzierstück: | GNORD |

| ◆Anwendung: | Schalen, Behälter, Schachteln, Deckel usw. |

| ◆Kernkomponenten: | SPS, Motor, Lager, Getriebe, Motor, Zahnrad, Pumpe |

| ◆Geeignetes Material: | PP.PS.PET.CPET.OPS.PLA |

| Max. Schimmel Maße | Klemmkraft | Trockenzyklusgeschwindigkeit | Max. Blatt Dicke | Max.Forming Höhe | Max.Air Druck | Geeignetes Material |

| 820 x 620 mm | 85T | 48/Zyklus | 2,8 mm | 180 mm | 8 Bar | PP, PS, PET, CPET, OPS, PLA |

Produktvideo

Funktionsdiagramm

Hauptmerkmale

✦ Erleben Sie ein neues Produktivitätsniveau mit unserer hochmodernen automatischen Hochgeschwindigkeits-Form- und Schneidemaschine. Dank des Zwei-Stationen-Designs formt und schneidet sie gleichzeitig und steigert so die Produktionseffizienz deutlich. Das integrierte Stanzsystem sorgt für schnelle und präzise Schnitte und steigert so die Effizienz des Produktionsprozesses.

Unser Modell bietet sowohl positive als auch negative Druckformungsmöglichkeiten. Durch Hitze und Druck wird die Kunststoffplatte in die gewünschte Produktform gebracht. Positive Druckformung garantiert eine glatte und gleichmäßige Produktoberfläche, während negative Druckformung die Genauigkeit konkaver und konvexer Merkmale gewährleistet und so eine stabile und hervorragende Produktqualität gewährleistet.

✦Ausgestattet mit einem Online-Palettiersystem ermöglicht unsere Maschine das automatische Stapeln fertiger Produkte. Dieser optimierte Stapelprozess steigert die Produktionseffizienz erheblich und reduziert den Arbeitsaufwand, sodass sich Ihr Team auf andere wichtige Aufgaben konzentrieren kann.

Unsere Maschine eignet sich ideal für die Herstellung kleiner Produkte wie Einweg-Saucenbecher, -Teller und -Deckel. Sie lässt sich jedoch problemlos an unterschiedliche Produktgrößen und -formen anpassen. Durch einfachen Formenwechsel und Parameteranpassungen kann eine breite Produktpalette hergestellt werden.

✦Investieren Sie in Effizienz und Qualität mit unserer automatischen Hochgeschwindigkeits-Form- und Schneidemaschine. Gleichzeitiges Formen und Schneiden, Über- und Unterdruck, automatisiertes Stapeln und Flexibilität in der Produktproduktion – alles in einer leistungsstarken Lösung. Bleiben Sie der Konkurrenz einen Schritt voraus und steigern Sie Ihre Fertigungskapazitäten mit unserer hochmodernen Maschine!

Anwendungsbereich

Diese 2-Stationen-Thermoformmaschine wird häufig in der Lebensmittelverpackungs- und Gastronomiebranche eingesetzt. Dank ihrer Vorteile und Flexibilität bietet sie Unternehmen hochwertige und hocheffiziente Produktionslösungen.

Lernprogramm

Einführung:

Thermoformen ist ein vielseitiges und effizientes Fertigungsverfahren, das in verschiedenen Branchen eingesetzt wird. Um eine reibungslose Produktion und höchste Qualität zu gewährleisten, sind die richtige Vorbereitung der Geräte, der Umgang mit den Rohstoffen und die richtige Wartung unerlässlich.

Vorbereitung der Ausrüstung:

Überprüfen Sie vor Produktionsbeginn die einwandfreie Verbindung und Stromversorgung Ihrer 2-Stationen-Thermoformmaschine. Führen Sie eine gründliche Inspektion der Heiz-, Kühl- und Drucksysteme sowie weiterer Funktionen durch, um deren ordnungsgemäßen Betrieb zu gewährleisten. Installieren Sie die benötigten Formen sicher und achten Sie auf eine perfekte Ausrichtung, um mögliche Pannen während des Herstellungsprozesses zu vermeiden.

Rohstoffaufbereitung:

Wählen Sie zunächst eine geeignete Kunststoffplatte aus und stellen Sie sicher, dass sie den spezifischen Anforderungen des Projekts entspricht. Achten Sie besonders auf Größe und Dicke, da diese Faktoren die Integrität des Endprodukts maßgeblich beeinflussen. Mit einer gut vorbereiteten Kunststoffplatte legen Sie den Grundstein für einwandfreie Thermoformergebnisse.

Wärmeeinstellungen:

Öffnen Sie das Bedienfeld Ihrer Thermoformmaschine und stellen Sie Heiztemperatur und -zeit ein. Berücksichtigen Sie dabei die Eigenschaften des Kunststoffmaterials und die Anforderungen der Form. Geben Sie der Thermoformmaschine ausreichend Zeit, die eingestellte Temperatur zu erreichen, damit die Kunststoffplatte die gewünschte Weichheit und Formbarkeit für eine optimale Formgebung erreicht.

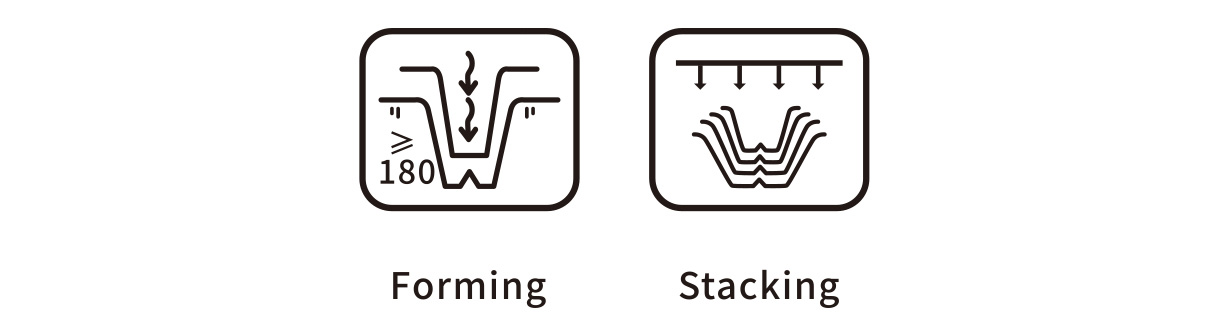

Formen - Stapeln:

Legen Sie die vorgewärmte Kunststoffplatte vorsichtig flach und glatt auf die Formoberfläche. Starten Sie den Formprozess, indem Sie die Form innerhalb der vorgegebenen Zeit Druck und Hitze anwenden lassen und die Kunststoffplatte so in die gewünschte Form bringen. Nach dem Formen lassen Sie den Kunststoff in der Form erstarren und abkühlen und stapeln Sie ihn anschließend systematisch und geordnet für eine effiziente Palettierung.

Nehmen Sie das fertige Produkt heraus:

Überprüfen Sie jedes fertige Produkt gründlich, um sicherzustellen, dass es die gewünschte Form hat und den höchsten Qualitätsstandards entspricht. Diese sorgfältige Prüfung garantiert, dass nur makellose Kreationen die Produktion verlassen und festigt Ihren Ruf für Exzellenz.

Reinigung und Wartung:

Um die Effizienz Ihrer Thermoformanlage zu erhalten, sollten Sie eine sorgfältige Reinigungs- und Wartungsroutine einführen. Schalten Sie die Thermoformanlage nach Gebrauch aus und trennen Sie sie vom Stromnetz. Reinigen Sie Formen und Anlage gründlich, um Kunststoffreste und Schmutz zu entfernen. Überprüfen Sie regelmäßig verschiedene Anlagenkomponenten, um ihre optimale Funktionalität sicherzustellen und so eine unterbrechungsfreie Produktivität zu gewährleisten.