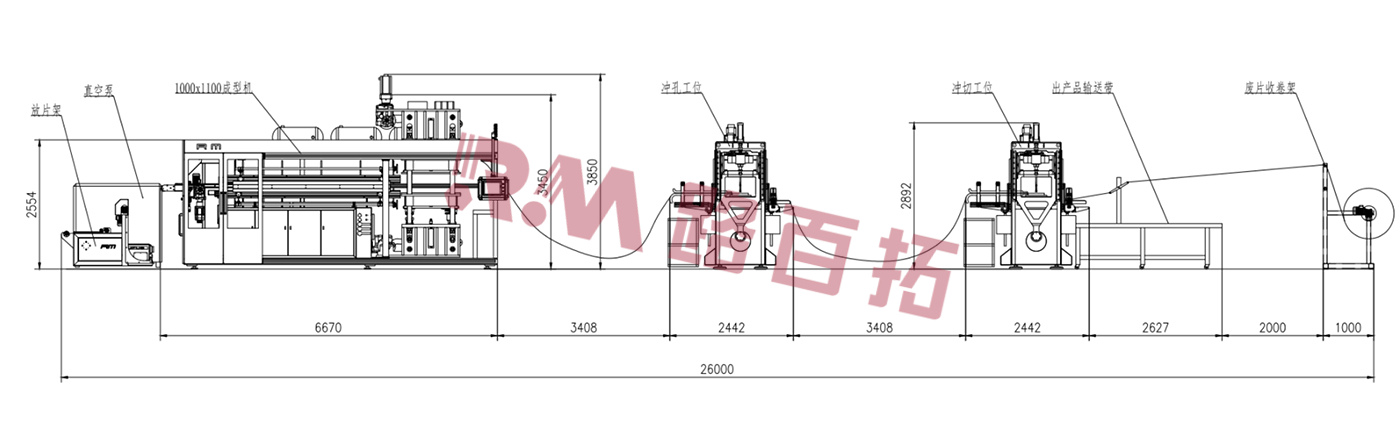

RM-T1011 + GC-7 + GK-7 Thermoformmaschine

Maschinenparameter

| ◆Modell: | RM-T1011 |

| ◆Max. Formgröße: | 1100 mm × 1170 mm |

| ◆Max. Formfläche: | 1000 mm × 1100 mm |

| ◆Min. Formfläche: | 560 mm × 600 mm |

| ◆Max. Produktionsgeschwindigkeit: | ≤25 Mal/min |

| ◆Max.Formhöhe: | 150 mm |

| ◆Blattbreite (mm): | 560 mm bis 1200 mm |

| ◆Formbewegungsdistanz: | Der Hub ≤220 mm |

| ◆Max. Spannkraft: | Formen – 50T, Stanzen – 7T und Schneiden – 7T |

| ◆Stromversorgung: | 300 kW (Heizleistung) + 100 kW (Betriebsleistung) = 400 kW |

| ◆Einschließlich Stanzmaschine 20 kW, Schneidemaschine 30 kW | |

| ◆Spezifikationen der Stromversorgung: | AC380v50Hz,4P(100mm2)+1PE(35mm2) |

| ◆Dreileiter-Fünfleitersystem | |

| ◆SPS: | KEYENCE |

| ◆Servomotor: | Yaskawa |

| ◆Reduzierstück: | GNORD |

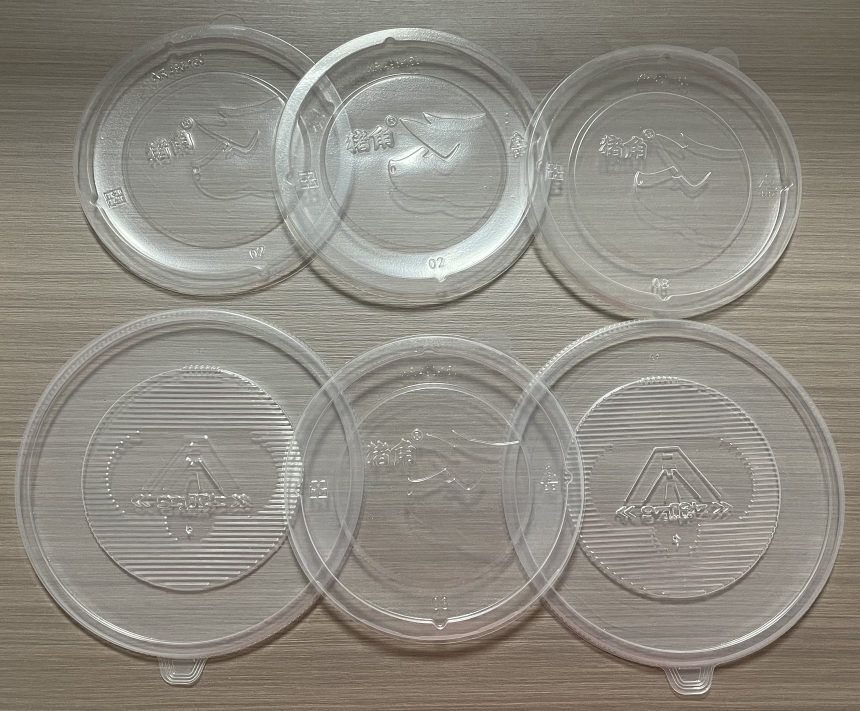

| ◆Anwendung: | Schalen, Behälter, Schachteln, Deckel usw. |

| ◆Kernkomponenten: | SPS, Motor, Lager, Getriebe, Motor, Zahnrad, Pumpe |

| ◆Geeignetes Material: | PP.PS.PET.CPET.OPS.PLA |

| Max. Formabmessungen | Klemmkraft | Stanzleistung | Schnittleistung | Max. Formhöhe | Max. Luft Druck | Trockenzyklusgeschwindigkeit | Max. Stanz-/Schneidmaße | Max. Stanz-/Schneidgeschwindigkeit | Geeignetes Material |

| 1000 x 1100 mm | 50T | 7T | 7T | 150 mm | 6 Bar | 35 U/min | 1000*320 | 100 Schläge/min | PP, HI PS, PET, PS, PLA |

Produktvideo

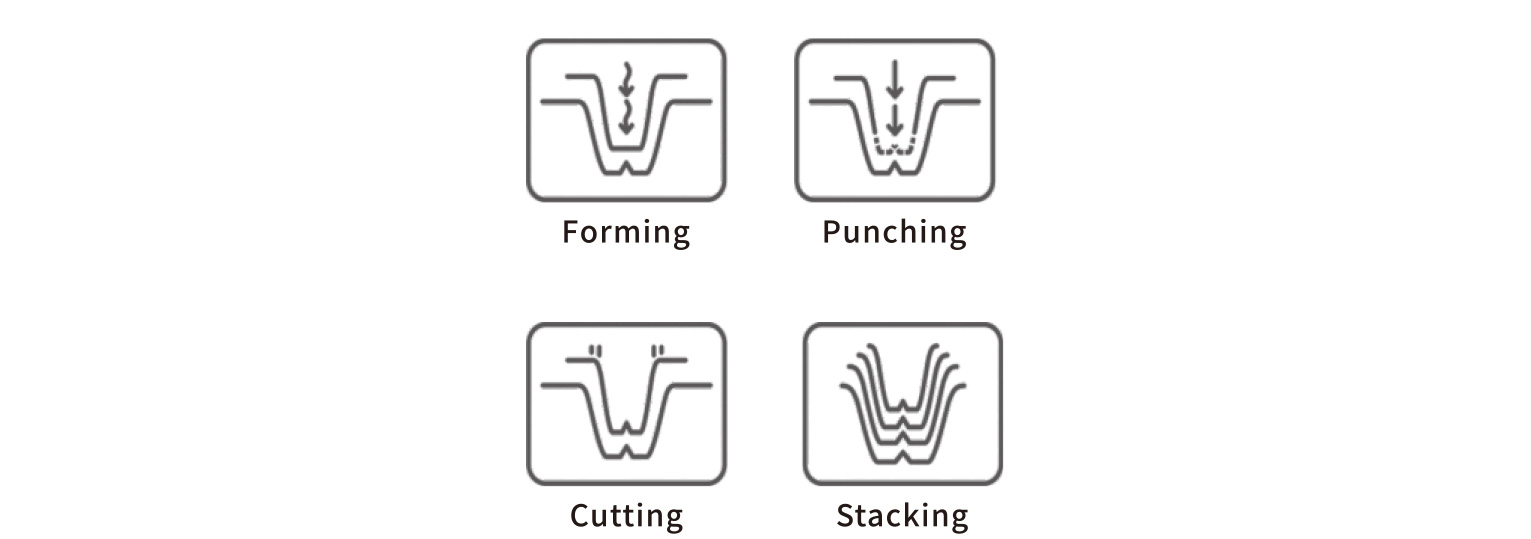

Funktionsdiagramm

Hauptmerkmale

✦ Effiziente Produktion: Die großformatige Thermoformmaschine arbeitet nach dem Prinzip einer kontinuierlichen Produktionslinie, die den Formprozess des Produkts kontinuierlich und effizient abschließt. Durch das automatische Steuerungssystem und den mechanischen Hochgeschwindigkeitsbetrieb kann die Produktionseffizienz erheblich verbessert werden, um den Anforderungen der Massenproduktion gerecht zu werden.

✦ Multifunktionaler Betrieb: Die Maschine verfügt über mehrere Funktionen wie Formen, Stanzen, Kantenstanzen und Palettieren.

✦ Präzises Formen und hochwertige Produkte: Die Thermoformmaschine für große Formate verwendet eine fortschrittliche Formtechnologie, mit der Heiztemperatur, Druck und Heizzeit präzise gesteuert werden können, um sicherzustellen, dass das Kunststoffmaterial vollständig geschmolzen und gleichmäßig in der Form verteilt wird, wodurch Produkte mit hoher Oberflächenqualität und Maßgenauigkeit hergestellt werden.

✦ Automatischer Betrieb und intelligente Steuerung: Die Maschine ist mit einem hochautomatisierten Betriebssystem ausgestattet, das Funktionen wie automatische Zuführung, automatisches Formen, automatisches Stanzen, automatisches Kantenstanzen und automatisches Palettieren ermöglicht. Die Bedienung ist einfach und komfortabel, reduziert manuelle Eingriffe, verbessert die Produktionseffizienz erheblich und senkt die Produktionskosten.

✦ Sicherheit und Umweltschutz: Die großformatige Thermoformmaschine besteht aus hochwertigen Materialien und zeichnet sich durch hohe Haltbarkeit und Stabilität aus. Sie ist außerdem mit einem Sicherheitssystem ausgestattet, um die Sicherheit der Bediener zu gewährleisten. Gleichzeitig verfügt die Maschine über ein energiesparendes Design, das den Energieverbrauch minimiert und die Umweltbelastung reduziert.

Anwendungsbereich

Die großformatige Thermoformmaschine RM-T1011 wird häufig in der Gastronomie, der Lebensmittelverpackungsindustrie und der Haushaltswarenindustrie eingesetzt. Dank ihrer hohen Effizienz, Multifunktionalität und Präzision erfüllt sie die Produktionsanforderungen verschiedener Branchen für Kunststoffprodukte und unterstützt Unternehmen bei der Verbesserung ihrer Produktionseffizienz und Produktqualität.

Lernprogramm

Vorbereitung der Ausrüstung:

Um Ihre Thermoformmaschine in Betrieb zu nehmen, sichern Sie sich eine zuverlässige Großformat-Thermoformmaschine RM-T1011, indem Sie deren sichere Verbindung prüfen und sie einschalten. Eine umfassende Überprüfung der Heiz-, Kühl- und Drucksysteme ist unerlässlich, um deren normale Funktion sicherzustellen. Sichern Sie Ihren Produktionsprozess, indem Sie die benötigten Formen sorgfältig installieren und sicherstellen, dass sie für einen reibungslosen Betrieb fest verankert sind.

Rohstoffaufbereitung:

Perfektion beim Thermoformen beginnt mit der sorgfältigen Vorbereitung des Rohmaterials. Wählen Sie sorgfältig die am besten geeignete Kunststoffplatte aus und achten Sie darauf, dass Größe und Dicke den spezifischen Anforderungen der Form entsprechen. Wenn Sie auf diese Details achten, schaffen Sie die Voraussetzungen für einwandfreie Endprodukte.

Wärmeeinstellungen:

Entfesseln Sie das volle Potenzial Ihres Thermoformprozesses, indem Sie Heiztemperatur und -zeit über das Bedienfeld fachmännisch konfigurieren. Passen Sie Ihre Einstellungen an das Kunststoffmaterial und die Formanforderungen an und erzielen Sie optimale Ergebnisse.

Formen - Lochen - Kantenstanzen - Stapeln und Palettieren:

Legen Sie die vorgewärmte Kunststoffplatte vorsichtig auf die Formoberfläche und achten Sie darauf, dass sie perfekt ausgerichtet ist und keine Falten oder Verformungen aufweist, die den Formungsprozess beeinträchtigen könnten.

Starten Sie den Formprozess, indem Sie innerhalb des angegebenen Zeitrahmens vorsichtig Druck und Hitze anwenden, um die Kunststoffplatte präzise in die gewünschte Form zu bringen.

Sobald die Formgebung abgeschlossen ist, lässt man das neu geformte Kunststoffprodukt in der Form erstarren und abkühlen, bevor es mit dem Lochen und Kantenstanzen sowie dem ordentlichen Stapeln zur bequemen Palettierung fortfährt.

Nehmen Sie das fertige Produkt heraus:

Überprüfen Sie jedes fertige Produkt sorgfältig, um sicherzustellen, dass es die gewünschte Form hat und den festgelegten Qualitätsstandards entspricht, und nehmen Sie bei Bedarf die erforderlichen Anpassungen vor.

Reinigung und Wartung:

Schalten Sie die Thermoformmaschine nach Abschluss des Herstellungsprozesses aus und trennen Sie sie von der Stromquelle, um Energie zu sparen und die Sicherheit zu gewährleisten.

Reinigen Sie die Formen und Geräte gründlich, um sämtliche Kunststoffreste oder Rückstände zu entfernen. So erhalten Sie die Lebensdauer der Formen und vermeiden mögliche Defekte bei zukünftigen Produkten.

Implementieren Sie einen regelmäßigen Wartungsplan zur Überprüfung und Wartung verschiedener Gerätekomponenten. So wird sichergestellt, dass die Thermoformmaschine in optimalem Betriebszustand bleibt und die Effizienz und Langlebigkeit für eine kontinuierliche Produktion gefördert wird.